石油勘探開發是一個多學科交叉、技術和資金高度密集的行業,需要消耗大量各種不同性能和用途的冶金材料和冶金產品。隨著超深、超斜油氣井以及含 H2S、CO2、Cl-等油氣田的開發,具有防腐性能要求的不銹鋼材的應用日益增加。以下主要就油井管、輸送管、油氣儲藏罐以及下游煉化企業的應用逐一介 紹。

不銹鋼在油氣輸送管及其設備的應用

不銹鋼的腐蝕破壞多是局部腐蝕破壞,常見的有晶間腐蝕、孔蝕和應力腐蝕。不同不銹鋼 的各種腐蝕破壞的機理也不一樣。晶間腐蝕是由于碳化物沿晶界析出造成貧Cr區,常發生在焊接熱影響區內。加入N元素有助于在焊縫接頭處生成奧氏體,并且在 焊后熱影響區保持穩定。根據耐點蝕當量PRE=Cr%+3.3Mo%+16N%,點腐蝕和縫隙腐蝕的能力是由Cr、Mo和N的含量決定。對于2205不銹 鋼,N含量不僅能提高材料對局部腐蝕的耐力,而且對焊后金相組織有益。經驗證明:2205不銹鋼的CPT(點腐蝕臨界溫度)和CCT(縫隙腐蝕臨界溫度) 與普通奧氏體不銹鋼相比更高,具有極佳的耐點腐蝕和縫隙腐蝕能力。奧氏體不銹鋼的應力腐蝕開裂與氯離子濃度、殘余應力大小、環境溫度、焊接熱處理導致的敏 化、中性環境溶解氧的濃度、材料使用環境的PH值、表面附著物和合金元素等相關。

雙相不銹鋼具有很好的可焊接性,但如果焊接處理不當,生成 的金屬中間相沉淀不僅影響焊后性能,也影響母材的耐腐蝕性能。因此,焊接輸入線能量以及熱處理后冷卻速度對焊后組織有很大的影響,可能會影響熱影響區中鐵 素體含量。而鐵素體中碳固溶度極低時能沿晶界生成碳化物,從而使焊接熱影響區具有晶間腐蝕敏感性,同時降低了塑性。實際操作時,較低的線能量輔以大的冷卻 速度會導致鐵素體含量偏高,并能生成氮化物,終降低抗腐蝕能力和韌性值;較高的輸入線能量輔以低冷速,終也降低抗腐蝕能力和韌性[3]。

近 年來雙相不銹鋼現已被廣泛用于所有大石油公司的主要管道系統開發,也是海上采油采氣輸送工程的主要材料。標準雙相不銹鋼在甜、濕、酸服役環境下表現很好。 而普通碳素鋼因內部腐蝕率較高,盡管可以采用外加防腐劑來防止外部腐蝕,卻不能有效地防止內部腐蝕。不僅如此,在50°C以上的環境溫度下,還可能會導致 應力腐蝕裂紋(SCC)。所以雙相不銹鋼也就逐步取代了300不銹鋼[4]。隨著H2S在輸送油氣中的濃度增加,同時伴隨著輸氣溫度、壓力及管道溫度的增 加,超級雙相不銹鋼開始用于管道系統、閥門、熱交換器、壓力容器。當石油工業逐漸轉向高溫高壓工程時,將會更多地采用超級雙相不銹鋼。一般的管道處理系 統,將會采用200-1000噸超級雙相不銹鋼。此外,超級雙相不銹鋼還可用于低壓輸送系統、海底輸送管道。

雙相不銹鋼價格較高,影響其產 品的推廣。據報道,近年在管道輸送中一種新型的馬氏體不銹鋼被研制出來[5]。川崎制鐵開發了CO2環境下使用的0.01C-11Cr-1.5Ni- 0.5Cu-0.01N及在CO2+少量H2S環境下使用的0.01C-12Cr-5Ni-2Mo-0.01N管道管。該兩種鋼種的強度都是X80級,夏 比沖擊值在100J(-40°C,焊接狀態)以上,具有無需預熱和焊后不做熱處理也不會產生裂紋的優異焊接性能。由于含碳量減低后,鉻碳化物減少,鋼的耐 腐蝕性能得以大大提高。此外,還具有足夠的低溫韌性。所以完全可以取代采用防腐劑的鋼管和價格昂貴的雙相不銹鋼作為油氣輸送管道用材。

不銹鋼在煉化企業中的應用

近幾年煉化行業中不銹鋼的用量日益增多,但是隨著石油加工業向現代化、大型化和高效化的發展,腐蝕越來越突出,需要越來越多的低C、超低C、高純鐵素體等高度不銹無縫鋼管及不銹鋼焊管。

在 石油加工中,常減壓、蒸餾、催化裂化、延遲焦化、脫硫加氫精制等新有管線都受到不同程度的腐蝕。據了解,如果一套大型煉廠加工裝備用鋼7590t,其中腐 蝕部分用鋼617t。除殼體內層用不銹鋼板外,其加熱爐管、換熱器管、冷凝器管、循環及輸送管道,也多使用不銹耐蝕鋼管。我國大、中、小型石油煉廠,估計 每年維修用不銹耐蝕用無縫鋼管2000t左右[6],以304、304L、316、316L高Ni或高純鐵素體不銹無縫鋼管為主,還有少量的 Incoloy800,其中外徑Φ19~630mm占63%。

雙相不銹鋼與通常的18-8奧氏體不銹鋼相比,屈服強度ss約為奧氏體鋼的2 倍,韌性優于鐵素體不銹鋼,加工成形性好,焊接后不需要熱處理,特別適用于抗H2S應力腐蝕和Cl-應力腐蝕的環境。國產 00Cr18Ni5Mo3Si2N雙相不銹無縫鋼管,用于煉油廠加氫裝備、聚氯工烯生產裝備,取得良好的效果,已為用戶認識。隨著VOD精煉技術的進步, 高N和高Ni雙相鋼的生產將會使雙相不銹鋼無縫鋼管的應用范圍進一步擴大。

高純鐵素體不銹鋼,用于抗各種氧化介質、適中的還原介質及鹵化介 質引起的點蝕、縫蝕、應力腐蝕,優于316L,已廣泛用于換熱器、煉油設備、氯化或腐蝕苛刻的環境中。Incoloy800系列屬Fe-Ni-Cr合金, 較高的Cr含量使合金表面形成一層保護性良好的氯化膜,較高的Ni含量使表面氯化膜具有良好的粘附性,故具有很好的抗氧化、搞硫化能力。該系列已廣泛用于 乙烯裂化爐管、熱交換器、加氫裂化、加氫脫S等裝置上。

除了鋼管,石油煉化設備制造和維修還使用321-316L等牌號的中厚板、石油化工容器用冷軋不銹鋼薄板(通常為0.3-0.6mm、1219-1520mm、SUS316,表面狀態為NO.2B/2D)。

壓力容器用不銹鋼

在 壓力容器不銹鋼的研制、生產和應用方面,鐵素體-奧氏體雙相不銹鋼取得了較大的技術進展,其中00Cr18Ni5Mo3Si2較為完善,已在壓力容器中得 到了應用。該鋼在耐應力腐蝕和耐孔蝕等局部腐蝕方面與18-8型不銹鋼相比更顯示出獨特的優越性。太原鋼鐵公司已成功地生產了 00Cr18Ni5Mo3Si2熱軋中板和冷軋薄板,該雙相不銹鋼已列入了JB4732-95標準和GB150-1997。

另外,一種在普 通奧氏體不銹鋼基礎上發展起來的高合金奧氏體不銹鋼00Cr20Ni18Mo6CuN,具有優良的抗點蝕、間隙腐蝕、均勻腐蝕和應力腐蝕的能力,熱成型和 冷成型均有良好表現,可焊性能良好。在國外它已經發展為一種成熟的耐蝕材料,在國內使用效果較為良好[7]。另一種高級奧氏體不銹鋼 00Cr20Ni25Mo6.5CuN,其中Cr具有抗氧化性介質腐蝕能力,Mo、N、Cu具有提高抗點蝕、縫蝕和應力腐蝕的能力,兼有高強度、高耐蝕性 及高熱穩定性能。國外已經將其廣泛用于煉油工業的原油蒸餾設備、海洋平臺系統等的容器及管道。

雙相不銹鋼兼有奧氏體和鐵素體兩相組織特征, 既保留了鐵素體不銹鋼導熱系數大、線膨脹系數小、耐點蝕、縫蝕及氯化物應力腐蝕性能的特點,又具備奧氏體鋼韌性好、脆性轉變溫度較低、抗晶間腐蝕、力學性 能和焊接性能好的優點。SAF2205雙相不銹鋼占世界產量的80%,我國工程中應用也較多。

此外,近幾年來我國爆炸不銹鋼復合鋼板已在壓 力容器中得到廣泛應用。其中復合鋼板中的復層鋼板有奧氏體型不銹鋼(如0Cr18Ni9、0Cr18Ni10Ti 、00Cr17Ni12Mo2、00Cr19Ni10、00Cr17Ni14Mo2)、鐵素體不銹鋼(如0Cr13Al)、馬氏體型不銹鋼(如 0Cr13),還有鐵素體-奧氏體雙相不銹鋼(如00Cr18Ni5Mo3Si2),基層鋼板既有碳素鋼(如Q235-A、20R),也有低合金高強度鋼 板(如16MnR)、中溫抗氫鋼板(如15CrMoR),還有低合金鍛件(如16MnIII等),由此可見我國爆炸不銹鋼復合板的品種還較為齊全。

不銹鋼焊管在石油行業的應用

隨著脫硫技術、真空脫氣技術、熱軋技術及檢測技術的改進,直縫電阻焊不銹鋼管代替無縫鋼管,在許多發達國家,也逐步用于石油套管、管線輸送管、油管、化工管道等。

據 統計,全世界大約有17個國家的50家企業生產用于石油鉆采的直縫焊管,其中美國有16家,年產80萬噸[8]。世界上規格 的?660mm 直縫電阻焊管和生產速度快的直縫電阻焊管生產線在日本。日本生產焊管品種、規格多,焊管表面涂層加工技術在國際上也處于領先地位。在日本,近二十年來 不銹鋼焊管的年產量始終約為不銹鋼總產量的5%左右,材質主要是Ni-Cr奧氏體不銹鋼焊管和無Ni的Cr鐵素體不銹鋼焊管。日本把不銹鋼焊管分為Cr不 銹鋼管、Ni-Cr-Mo不銹鋼管、其它不銹鋼管。主要應用于耐腐蝕管道系統、鍋爐熱交換器等領域,其中石油化工行業的市場份額近兩年占54%。在生產資 料市場中,以耐腐蝕管道系統為主要的領域,約占年產量的95%以上。在德國,以德馬克-米爾公司產品為代表的焊管生產設備,可生產石油鉆采等高級焊管。 國內近幾年不銹鋼焊管市場主要還在建筑裝飾,石油工業用耐腐蝕不銹鋼焊管尚為空白。http://www.ivcve.cn

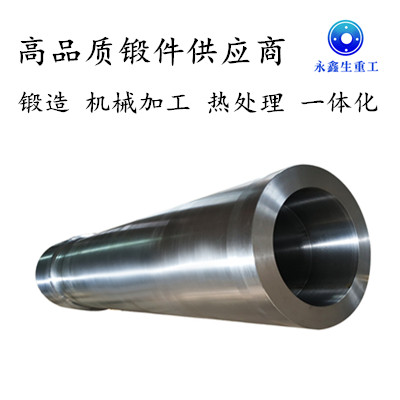

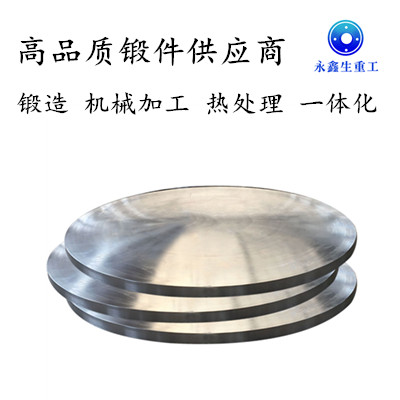

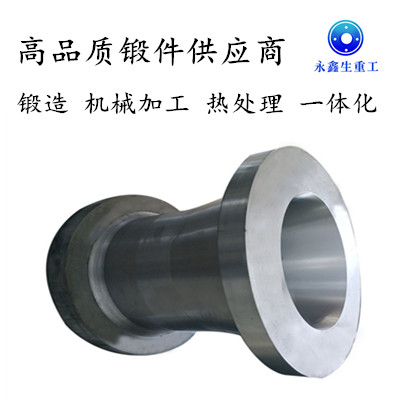

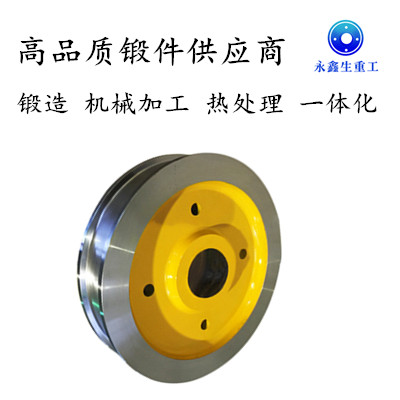

我們只做好鍛件 不銹鋼鍛件www.ivcve.cn

文章原創如需轉載請注明永鑫生鍛造廠提供!