環形鍛件制造工藝詳解

環形鍛件是能源、航空、重工等領域的關鍵基礎件,其制造工藝直接影響產品的力學性能和服役壽命。以下從七大核心環節詳細解析環形鍛件制造工藝:

一、材料預處理

坯料精選

采用真空脫氣鋼錠([H]≤2ppm,[O]≤30ppm)

坯料超聲波探傷標準:Φ1.5mm平底孔當量零缺陷

下料精度:長度公差±0.3mm,端面垂直度≤0.05°

加熱控制

mermaid

復制

graph TB

A[室溫→350℃×2h除氫] --> B[850℃×1h均熱]

B --> C[1200℃終鍛溫度]

加熱速率:≤150℃/h(大截面)

控溫精度:±10℃(多區智能溫控)

氧化控制:氮氣保護(氧化皮≤0.3mm)

二、鍛造工藝

多向鍛造技術

設備配置:

鐓粗:8000t液壓機

擴孔:60MN徑軸向軋環機

工藝參數:

工序變形量溫度控制

鐓粗沖孔 60-65% ≥1150℃

馬架擴孔 30-40% 950-1050℃

軋環成形 15-20% 850-900℃

微觀組織控制

動態再結晶臨界變形量:15-20%

晶粒細化工藝:

多道次小變形(每道次≤15%)

終鍛溫度精準控制(±15℃)

三、熱處理工藝

梯度熱處理系統

text

復制

奧氏體化:880℃×2h(風電法蘭)

→ 差溫冷卻:

- 表層:水冷(冷卻速率≥80℃/s)

- 心部:空冷(冷卻速率≤30℃/s)

回火:560℃×6h + 300℃×4h(去應力)

殘余應力調控

振動時效參數:

頻率:0.8×固有頻率(通常80-120Hz)

時間:40min/噸(振幅0.5-1.0mm)

冷壓處理:-196℃×2h(航空件)

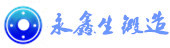

四、機械加工

數控加工流程

mermaid

復制

graph LR

A[立車粗加工] --> B[深孔鉆削]

B --> C[五軸精加工]

C --> D[滾壓強化]

加工參數:

車削:vc=150m/min,ap=3-5mm

鉆削:內冷鉆頭,f=0.12mm/r

表面完整性控制

參數控制標準檢測方法

粗糙度 Ra≤0.8μm 輪廓儀

殘余應力 -200~+50MPa X射線衍射

顯微硬度梯度 ≤5HRC/10mm 顯微硬度計

五、質量檢測

全流程檢測體系

檢測階段技術手段驗收標準

原材料 OES光譜+超聲波 [S]≤0.010%,[P]≤0.015%

鍛后 三維掃描+金相 晶粒度5-7級(ASTM)

熱處理后 磁巴克豪森噪聲+硬度梯度 HB偏差≤30

成品 CT掃描+疲勞試驗 10?次循環無裂紋

數字化檢測

在線尺寸監測(激光跟蹤儀±0.05mm)

AI表面缺陷識別(檢出率≥99.9%)

聲發射裂紋監控(靈敏度0.1mm)

六、特殊工藝

大型環件軋制

軋制比:1.5-2.0

進給量:5-15mm/道次

尺寸控制:

圓度≤0.08%D

端跳≤0.1mm/m

異形環件成形

局部加載技術(壓力分段控制)

模具補償設計(回彈預測+模具修正)

七、工藝創新

復合制造技術

鍛軋復合成形(晶粒細化至ASTM 8級)

激光增材修復(熔覆層結合強度≥500MPa)

數字孿生應用

多物理場耦合仿真(溫度-應力-組織)

工藝參數自優化系統(基于大數據)

綠色制造

余熱利用率≥80%

環保淬火介質(生物降解率≥95%)

關鍵工藝控制點

溫度三精準:

始鍛溫度±15℃

終鍛溫度±20℃

熱處理溫區±5℃

變形四要素:

總鍛造比≥5

道次變形量15-25%

應變速率0.1-5s?1

流線方向偏差≤10°

質量五達標:

力學性能100%合格

尺寸精度IT12級

無損檢測零缺陷

殘余應力梯度≤20%

壽命≥設計值1.5倍

核電、航空級環形鍛件需額外滿足:

晶界工程(GBE)處理

中子輻照試驗(ΔDBTT≤30℃)

清潔度AMS 2700 Class 1

我們只做好鍛件 不銹鋼鍛件www.ivcve.cn

文章原創如需轉載請注明永鑫生鍛造廠提供!