鈮在鋼鑄件與鍛件中的應用

微舍金化鋼消耗了世界Nb總產量的80%,其產量占世界產鋼總量的大約10%。除了汽車、管線、建筑和結構等用量大的領域外,含Nb微合金化鋼也越來越多地應用于諸如鑄件、鍛件、汽車鍛件和緊固件等小批量的領域。這些鋼都表現出較高的韌性、焊接性能和強度。微合金化鋼也具有良好的高溫性能,因此其潛在的應用領域大大拓寬。此外,對于某些應用,如海洋構件用聯接頭,主要由于降低了應力集中,含Nb鑄鋼在疲勞性能方面有了很大的改善。

1微合金化鋼的設計

微合金化鋼是典型的含有少量的Nb、V、Ti和Al的中低碳鋼,這些合金元素或者單獨加入或者復合加入。大多數商業化微合金化鋼在物理冶金以及力學性能改善方面的進展簡要的總結如下:

(1)晶粒細化以提高強度和韌性;

(2)較低的C含量(O.003%~0.15%)以改善韌性和焊接性能;

(3)正火處理、終軋后冷卻、或淬火或正火后時效處理過程中沉淀析出產生強化;

(4)由于針狀鐵素體、貝氏體或馬氏體等低溫相變產物引起亞結構強化;

(5)固溶強化,盡管這種強化方法由于有效的固溶元素——C、N、P和Si對鋼的韌性產生極壞的影響而受到限制。

低碳高強高韌鋼(HSLA鋼)的基礎是通過相變形成細小的鐵素體晶粒。細化晶粒是的既顯著提高韌性的又提高強度的方法。

然而,在中碳鋼中,珠光體團的尺寸和片層厚度決定其韌性。前者受奧氏體晶粒尺寸的影響,而后者受含C量的影響。含C量越低,滲碳層的厚度越薄,鋼的韌性越好。

另一方面,珠光體鋼的強度由其片層間距決定,而片層間距反過來由珠光體的相變溫度決定。相變溫度越低,片層間距越小,強度越高。

添加Nb的原理在于能在低中碳鋼中形成碳氮化合物析出。這種析出相在重新加熱過程中可全部或部分溶解。溶解的程度取決于溫度、時間、加熱和冷卻速率以及溶解度積【Nb][C,N】。因此,Nb(C,N)的析出動力學將控制Nb的添加,以獲得佳的效果,而處于固溶狀態的Nb的含量將決定相變的溫度。

2鋼鑄件中的Nb

絕大部分微合金鋼(可能在98%以上)用于鍛造產品,而在鑄造業的應用盡管40年前就已開始,但進展十分緩慢。

鍛造產品可以利用Nb的碳、氮化物析出來抑制軋制過程中的回復和再結晶改變,鑄鋼為獲得佳的力學性能,必須依靠奧氏體晶粒細化、奧氏體向鐵素體轉變的相變溫度控制以及鐵素體的析出強化。

在鑄造溫度冷卻的過程中,由于沒有外部的塑性變形,Nb(C,N)析出幾乎不會發生。然而,一些細小的Nb(C,N)可以在奧氏體向鐵素體的相變過程中(形成析出相列)和鐵素體內析出。析出的程度取決于鑄造過程的冷卻速率。

如果鑄件在正火前緊接著進行均勻化處理(通常僅對于大鑄件才進行),溫度可以升到1100度,或者更高,這樣會使Nb(C,N)全部或部分溶解。沒有溶解的Nb(C,N)粒子可有效地釘扎奧氏體晶界,抑制奧氏體晶粒長大,從而獲得極大的晶粒細化效果。這種效果存正火處理過程中會更加明顯,因為在這種情況下重新加熱的溫度較低(900~1000度),Nb(C。N)粒子更加穩定,奧氏體晶粒長大的驅動力被降低。

在抑制晶粒在高溫下粗化方面,Nb比V和Al效果更佳。在正火處理的鋼中,這種效果意味著Nb是一個有效的晶粒細化劑,尤其在低濃度(0.02%~0.04%)范圍。如果要用V產生同樣的細化效果,將需要加入0.10%的V,并且還需N的濃度高達0.020%。在鑄鋼中,Ti形成粗大的氮化物顆粒,這對于晶粒細化來說是沒有明顯效果的。在正火溫度冷卻的過程中,Nb可以產生兩種主要的影響,這取決于冷卻前處于固溶狀態Nb的量和隨后的冷卻速度。首先,固溶鈮可明顯提高鋼的淬透性,盡管由于較低的正火溫度這種作用有限,以及在某種程度上會被晶粒細化的作用抵消。即使這樣,Nb還是能降低奧氏體向鐵素體轉變的相變溫度。

事實上,在所有的微合金化元素中,在給定的晶粒尺寸條件下,固溶鈮在降低奧氏體向鐵素體轉變的相變溫度方面是為有效的。

固溶鈮可以與Mo(或B)相結合使用,在空冷鑄件中產生針狀鐵素體或貝氐體。Mo的存在可以保證整個大的鑄件所要求的力學性能。

Nb(C,N)可以在奧氏體向鐵素體的轉變過程中和生成的鐵素體相內析出,這將取決于加熱溫度和冷卻速率。這種細小彌散分布的析出相可提高鋼的屈服強度。

以固溶狀態保持在鐵素體中的Nb在隨后的回火(時效)處理過程中將以彌散細小的Nb(C,N)顆粒形式析出,從而使屈服強度升高。由于在時效過程中Nb(C,N)的析出而產生的析出強化效果比淬火后的效果要明顯得多,因此在比較快的冷卻速率條件下被保持在固溶狀態的鈮量增加,這將使隨后的Nb(C,N)的析出更多。

此外,Mo已經被證明能延緩Nb(C,N)在奧氏體中的析出,這使得更多的Nb可以固溶狀態保留在其中,并能增加Nb(C,N)在鐵素體中的析出,因此,強化效果更為明顯。Mo本身也被證明存在于析出相中,這會通過增加共格應變和(或)增加析出相的體積分數來增加強化的效果。近的研究表明,在Nb—Mo鋼中,Mo能強烈地偏聚在Nb(C,N)與鐵素體基體的交界面,從而阻止Nb原子自鐵素體基體中向Nb(C,N)顆粒中擴散。這樣,即使在高溫,也能保持細小的析出相尺寸,從而帶來強度的增加。總之,向Nb鋼中加入Mo,在不損壞韌性的前提下能夠有效地提高屈服強度。

3微合金化鑄鋼的發展

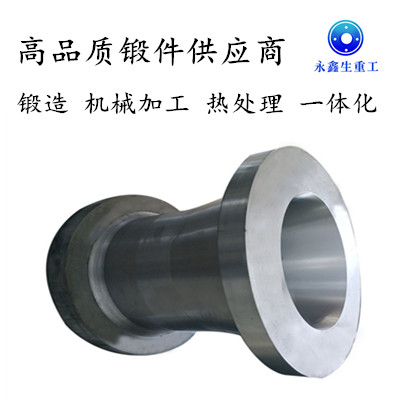

微合金鑄鋼在過去的20~30年間已經得到了廣泛的應用,包括用于住宅、牽斗、連接器、海上連接頭和其它海上構件、鐵路聯結器、渣罐及軋機的軋輥的Mn—Mo—Nb(±V)鋼。

在20世紀70年代建立的兩個直接的用途是:用于支持鶯達665kg的核反應堆支架的連接部件和用于每件重達120kg的建筑機械(Nb+V鋼)的焊接構件。直徑為350mm的核反應堆支承件連接件(0.08%C)具有優異的焊接性能,這還說明在正常焊接條件下,硬度低于280HVl0。只有在以異常低的熱輸入(7.5J/cm^2)焊接后,才能獲得比較高的峰值硬度。

一種類似的鑄鋼(0.10%C、0.4%Mo、0.04%Nb.0.06%V)被提出用于生產鐵路聯結器,這種鋼的低屈服強度和拉伸強度分別為415MPa和620MPa。對于這種細晶粒多邊形鐵素體鋼所要求的小韌性為在-40度下V形缺口夏比沖擊能(CVN)為34J。鐵路聯接器在服役條件下會受到高載沖擊和其它動載應力,并且必須現場焊接。已經證明低碳微合金鋼可非常成功地用于這一部件的制作。

自20世紀70年代以來,海上工業的發展刺激了人們發展高質量的鋼來生產大量的構件,主要是海上構件用連接頭。

鑄鋼連接頭與焊接連接頭相比具有許多優點,包括:(1)極大地提高了疲勞壽命(根據接頭的類型,可達4-18倍);(2)降低應力集中;

(3)在關鍵部位沒有焊縫(或相關的微裂紋);(4)在各個方向上有均勻的高韌性(特別是在低溫下);(5)增加了連接的剛度(改善抗沖擊性能);(6)降低翹曲傾向性。

另外,據報道,與裝配式連接頭相比,鑄造連接頭能節省成本高達20%。這種鑄鋼在其它方面的應用包括:在海上結構的易疲勞區中的嵌入式鑄件。海底提升機連接模塊,將其沉入海底,使油通過90度彎曲從帶有張力的隔水管流入管線。微合金鑄鋼被用來生產這個復雜的高應力構件的主體,而微合金鍛鋼被用于連接樁和管線。

合金鑄鋼在高溫下的應用是基于它們的拉伸特性、蠕變行為以及對熱沖擊和氧化的抵抗能力。對于許多傳統微合金鑄鋼,主要由于熱處理產生的穩定沉淀,在高溫下仍保持較高的強度。高錳鈮鋼室溫屈服強度可保持到大約400度,甚至到500度其的屈服強度仍能保持在接近400MPa。

這些高溫性能的應用領域包括鑄錠鉗式吊的臂、鑄模、煉鐵爐裝卸料臂、熱電廠的鍋爐容器,近又用于制造渣罐。

討論近幾年開發的所有含Nb鑄鋼是不可能,但是有兩種鋼值得一提:一種是含Nb量為0.06%的高Cr鋼(Cr3.5%)。這種鋼的C含量很低,因而顯著降低了淬火開裂傾向。另一種是含Nb0.1%的中碳(O.40%C)鋼,用作輔助輥。

前一種鋼,命名為lmaco@(芬蘭OvakoOyab的注冊商標),具有馬氏體顯微組織,其屈服強度在680~850MPa之間,從標準成分和力學性能可以看出,由于這種鋼的含C量很低,它具有優異的焊接性能。

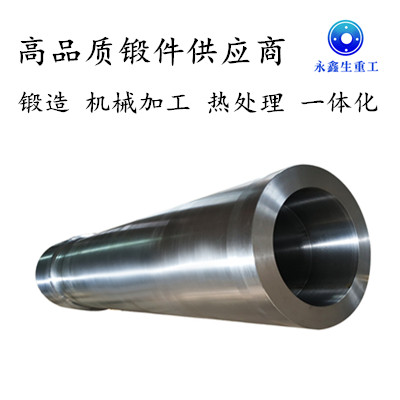

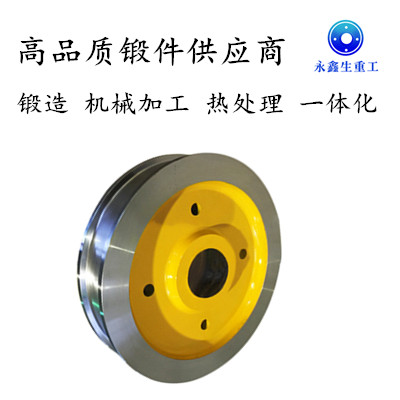

這種鋼(Imacro)的應用范圍包括,軋機的支撐輥和連接輥、吊車輪、為移動坯料而設計的吊車的夾緊裝置以及初軋機的焊接輥道輥。后一種應用可以使輥的橫截面積減小20%。用3.5%Cr-0.06%Nb鋼制造的吊車輪與傳統的C—Mn鋼制造的吊車輪相比,使用壽命至少可以提高兩倍。

美國已經開發了含有微合金元素Nb的中碳鋼用于熱軋板帶軋機上鑄造支撐輥。在鋼中添加了0.1%的Nb代替添加0.15%的V來控制晶粒尺寸。這類鑄造軋輥的重量在40-60t之間,化學組成為:0.4%C-0.45%Si-1.0%Mn-2.O%Cr-0.8%Mo-0.1%Nb。

典型的軋輥退火工藝為:925度×30h。軋輥在室溫下的抗拉強度通常在1300~1400MPa之間,其從軋輥表面到軋輥12.5cm處的硬度達到46-48Rc,夏比V形缺口沖擊功(CVN)為65J。如果鋼中不添加微合金元素Nb,那么鋼在室溫下的沖擊功只有10J。

4.Nb在沖壓和冷鍛鋼中的應用

4.1鐵索體-珠光體鋼

應用于汽車鍛件、農業和工業機械鍛件、緊固件和其它冷鐓件等的微合金鋼不僅具有優良的力學性能,而且成本顯著降低。這是因為與傳統合金鋼相比,在許多情況下微合金鋼在生產過程中可以省略諸如淬火、回火、矯直、消除應力等重要處理過程,這種成本的降低實際上比合金費用降低更經濟。

為汽車鍛件開發的個微合金鋼是V-N(49MnVS3)型的。雖然該鋼的強度隨V含量增加呈線性增加,但鋼的韌性會降低。

汽車制造商們出于對安全方面的考慮,改善鋼的韌性很快成為微合金鋼鍛件的一個重要的目標。由此在法國、德國和意大利拓展Nb-V鋼,后來在德國還開發了V-Ti鋼。后一種鋼的成分設計能夠獲得較好的強韌性配合,只要鋼中0.1%的低V含量與較高N含量配合,同時Ti:N比滿足化學當量比。

Nb-V鍛鋼的發展主要利用Nb的3個作用:晶粒細化、降低珠光體片層間距和沉淀強化。“METASAFE”鋼已成為Nb-V微合金鍛鋼的主要家族。根據鋼牌號的不同,它們的C含量在0.15%~0.45%的范圍內變化,這一數值與V-Ti-N鋼相比降低了很多,這也是鋼的韌件得到改善的一個主要因素。較低的含C量也保證了鋼具有良好的焊接性。

研究表明,METASAFE1000鋼(低抗拉強度為1000MPa)在1250度下均熱1.5h,就會有大約0.03%~0.04%的Nb固溶。因此,Nb-V鍛鋼的成分設計應該是保證大約0.02%的Nb不會固溶,以有效地細化晶粒,而固溶的Nb起降低珠光體片層間距和沉淀強化的作用。當鋼中含0.03%Nb時,因Nb產生的沉淀強化效果,屈服強度可以提高約150MPa。等量的V的效果只可以使鋼的屈服強度提高50MPa。要使V的沉淀強化效果達到0.03%Nb的效果,大約需要添加0.08%V。

因此,Nb的佳含量應是稍微超出固溶量。在METASAFE1000鋼的情況下,這個值應該是0.05%~0.06%。僅僅大約0.02%未溶的Nb對于奧氏體晶粒尺寸所起作用。

值得注意的是,實驗表明鋼的疲勞壽命與原始奧氏體晶粒尺寸之間呈線性關系。因而,細的奧氏體晶粒尺寸除了可以改善鋼的韌性外,對于提高鋼的抗疲勞壽命也是很有益的。

除了METASAFE鋼外,其它的Nb-V微合金化鍛鋼也已工業化生產。這類鋼的應用是很廣泛的,除了比較普通的應用,如連桿、曲軸、凸輪軸和轉向節之外,其它如反向連接桿、后橋軸、反應桿和轉動軸桿支撐蓋也在生產。

4.2低碳多相鋼

多相鋼是在低碳鋼的基礎上用Mn、Mo和Nb合金化生產的。北美開發的這種鋼的兩個牌號分別為BHS-1和FreeformTM,其化學成分如表1所示。

往鋼中添加Nb是為了在熱加工過程中進行奧氏體調節和控制在冷卻過程中的相變行為。為了控制鋼的相變,也向鋼中加入Mn(1.4%~2.O%)和Mo(1.4%~2O%)。

利用BHS-1鋼所做的工業化實驗包括連接桿、操縱桿和低位控制桿的制造。后一種構件是在熱鍛之后直接淬火,并且不需要其它任何后續的熱處理。

多相鋼具有較高的強度、相當的韌性和無與倫比的抗疲勞性能。從生產角度來說,多相鋼也可以不需要進行增加成本的二次加熱、淬火和回火等工藝處理。

Mn-Mo-Nb鋼所展現出的鐵素體-貝氏體-馬氏體多相組織的應力-應變特性是適合于冷拔和冷鐓加工的。連續的加工硬化特性和快的加工硬化速度使該鋼在微量變形之后強度有顯著的提高。而且,這種鋼高的塑性也消除了冷加工過程中發生斷裂的可能性,也保證了陰模可以完全被充滿。

在40%的冷變形之后,鋼的塑性仍然很好,并且終構件具有足夠的韌性,從而保證在服役過程中不會發生斷裂現象。較高的冷拔變形率增加了鋼的強度和疲勞抗力。含有較高Mn量和Mo量的鋼(BHS-1)具有較大的加工硬化速度。然而,這兩種鋼,即使合金化程度較低的FreeFormTM鋼http://www.ivcve.cn

我們只做好鍛件 不銹鋼鍛件www.ivcve.cn

文章原創如需轉載請注明永鑫生鍛造廠提供!